Casa / Risorse / Blog / Notizie del settore / Esplorazione di processi e tecnologie di produzione avanzati per il rotore del generatore

Esplorazione di processi e tecnologie di produzione avanzati per il rotore del generatore

Nel campo della generazione di energia, il rotore del generatore svolge un ruolo fondamentale, convertendo l'energia meccanica in energia elettrica con la massima efficienza e affidabilità. Con il continuo progresso tecnologico e la crescente domanda di energia pulita ed efficiente, la progettazione e la produzione dei rotori dei generatori sono diventate più complesse e impegnative.

Panoramica e sfide del design

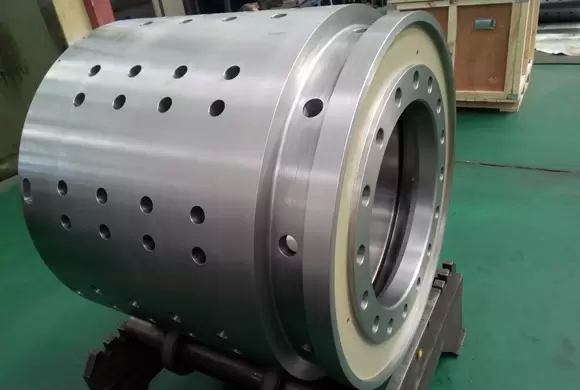

I rotori dei generatori sono componenti complessi, caratterizzati da grandi dimensioni, peso significativo e geometria complessa. Principali caratteristiche e sfide progettuali:

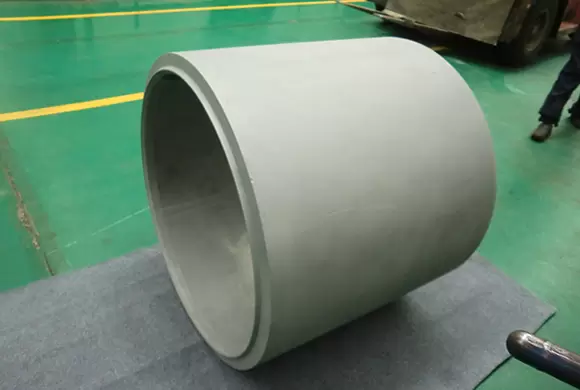

Dimensioni e peso dei componenti di grandi dimensioni: in genere, un componente del rotore di un generatore pesa più di una tonnellata, il che richiede attrezzature di produzione e procedure di movimentazione robuste.

Requisiti di precisione: la tolleranza dimensionale minima richiesta è di 0,025 mm, con una tolleranza di posizione di 0,03 mm. Il rispetto di questi elevatissimi standard di precisione è fondamentale per garantire l'efficienza operativa e la longevità del rotore.

Complessità nella produzione: a causa delle dimensioni e della precisione richieste, la difficoltà di lavorazione è significativa. I metodi di produzione tradizionali spesso faticano a raggiungere la precisione e la finitura superficiale richieste.

Processi di produzione avanzati

Per affrontare queste sfide, sono stati sviluppati e implementati diversi processi e tecnologie di produzione avanzati.

1. Lavorazione meccanica di precisione

La lavorazione meccanica di precisione è fondamentale nella fabbricazione dei rotori dei generatori. Utilizzando macchine a controllo numerico computerizzato (CNC) all'avanguardia, i produttori possono raggiungere le tolleranze ristrette richieste dai moderni progetti di rotori. Tecniche come la fresatura ad alta velocità e la lavorazione a cinque assi consentono di fresare anche le caratteristiche più complesse con eccezionale precisione e qualità superficiale.

Lavorazione a cinque assi: questa tecnologia consente di lavorare forme complesse con un'unica impostazione, riducendo gli errori di manipolazione e impostazione e migliorando così la precisione.

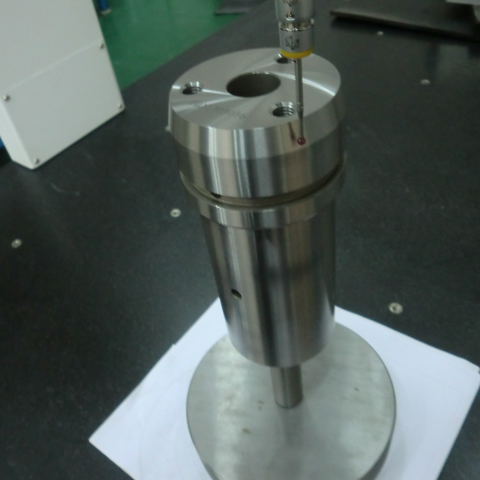

Misurazione in corso d'opera: l'integrazione di sistemi di misurazione in corso d'opera garantisce che ogni fase della lavorazione rispetti le tolleranze specificate, riducendo al minimo la necessità di correzioni post-lavorazione.

2. Produzione additiva (stampa 3D)

La produzione additiva, in particolare la stampa 3D in metallo, offre vantaggi unici per la produzione di rotori di generatori. Sovrapponendo strati di materiale per ottenere la forma desiderata, la produzione additiva può realizzare complessi canali di raffreddamento interni e altre caratteristiche complesse, difficili o impossibili da ottenere con i metodi tradizionali.

Geometria complessa: la fabbricazione additiva consente di creare passaggi di raffreddamento complessi all'interno del rotore, ottimizzando la gestione termica e migliorando l'efficienza.

Efficienza dei materiali: la riduzione degli sprechi di materiale e la possibilità di utilizzare leghe ad alte prestazioni contribuiscono a realizzare rotori più leggeri e resistenti.

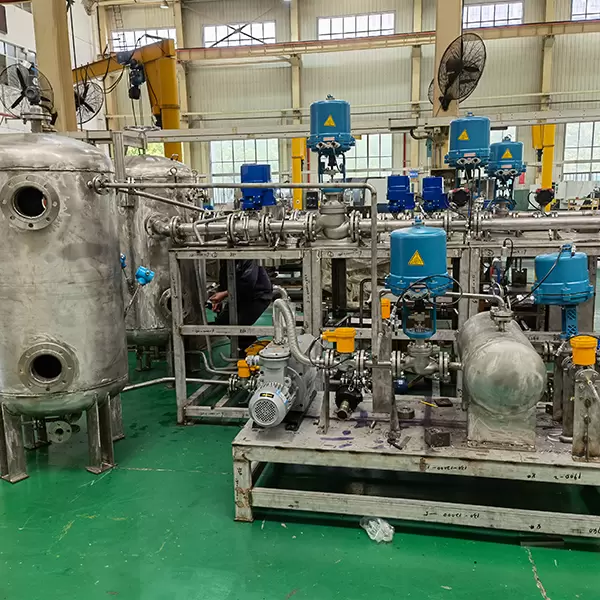

3. Saldatura a fascio di elettroni (EBW)

La saldatura a fascio di elettroni è un processo fondamentale nella produzione di rotori, in particolare per la giunzione di sezioni di grandi dimensioni. La saldatura a fascio di elettroni (EBW) fornisce un fascio di elettroni focalizzato ad alta energia che fonde il materiale in corrispondenza del giunto, dando luogo a saldature strette e profonde con zone termicamente alterate minime.

Alta precisione: EBW garantisce un controllo preciso sul processo di saldatura, riducendo al minimo la distorsione e mantenendo tolleranze ristrette.

Saldature prive di difetti: il processo produce saldature con porosità e sensibilità alle cricche molto basse, migliorando l'integrità strutturale del rotore.

Miglioramenti nelle prestazioni strutturali e nell'efficienza di assemblaggio

L'adozione di questi processi di produzione avanzati ha portato a notevoli miglioramenti nella progettazione e nella produzione dei rotori dei generatori.

Prestazioni strutturali migliorate

Grazie all'impiego di materiali ad alte prestazioni e tecniche di produzione precise, le prestazioni strutturali complessive dei rotori dei generatori sono state migliorate. Caratteristiche come i canali di raffreddamento ottimizzati e le soluzioni anti-stress contribuiscono a migliorare l'efficienza termica e la resistenza meccanica.

Tempo di assemblaggio ridotto

Processi di produzione avanzati, in particolare la produzione additiva e la lavorazione meccanica di precisione, hanno semplificato il processo di assemblaggio del rotore. Componenti che in precedenza venivano assemblati utilizzando più pezzi e dispositivi di fissaggio possono ora essere realizzati come un unico componente integrale, con un notevole risparmio di tempo e una riduzione del rischio di errori di assemblaggio.

Progettazione integrale: la produzione additiva consente di creare geometrie complesse come un unico pezzo, eliminando la necessità di più assemblaggi.

Linee di assemblaggio automatizzate: l'integrazione dell'automazione e della robotica nelle linee di assemblaggio riduce ulteriormente la movimentazione manuale e aumenta la produttività.

Soddisfare i requisiti di precisione

La combinazione di lavorazioni meccaniche di precisione, misurazioni in-process e tecniche di saldatura avanzate garantisce che i rotori dei generatori soddisfino i rigorosi requisiti di precisione. La tolleranza dimensionale minima di 0,025 mm e la tolleranza di posizione di 0,03 mm vengono costantemente rispettate, garantendo l'efficienza operativa e l'affidabilità del rotore.

Conclusione

L'esplorazione di processi e tecnologie di produzione avanzati per i rotori dei generatori ha portato a significativi progressi in termini di progettazione, efficienza produttiva e prestazioni strutturali. Sfruttando lavorazioni meccaniche di precisione, produzione additiva e saldatura a fascio di elettroni, i produttori possono realizzare rotori che soddisfano le specifiche più esigenti, riducendo al contempo tempi e costi di assemblaggio. Con la continua evoluzione del settore energetico, queste tecniche di produzione avanzate svolgeranno un ruolo cruciale nello sviluppo di rotori per generatori più efficienti, affidabili e sostenibili.