Casa / Risorse / Blog / Notizie del settore / Applicazione della produzione intelligente nella lavorazione di componenti di macchinari per l'industria mineraria

Applicazione della produzione intelligente nella lavorazione di componenti di macchinari per l'industria mineraria

L'industria mineraria fa ampio affidamento su attrezzature ad alte prestazioni e i componenti di lavorazione dei macchinari minerari svolgono un ruolo fondamentale nel garantire affidabilità, efficienza e sicurezza. I processi di produzione tradizionali spesso faticano a soddisfare la moderna domanda di precisione, velocità e personalizzazione. La produzione intelligente, che integra automazione avanzata, analisi dei dati e tecnologie digitali, offre un approccio rivoluzionario alla produzione di componenti di lavorazione dei macchinari minerari.

1. Introduzione

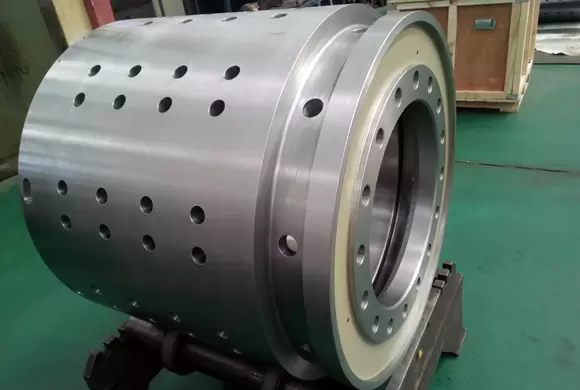

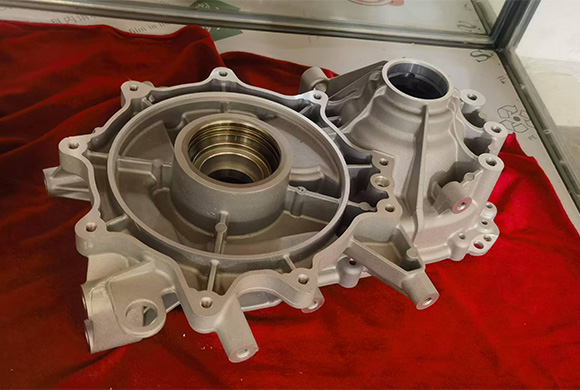

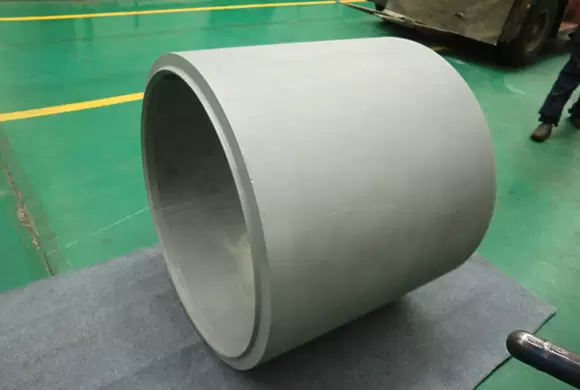

I componenti di lavorazione dei macchinari minerari, come ingranaggi, alberi, componenti idraulici, rivestimenti antiusura ed elementi di trasmissione, costituiscono la spina dorsale delle attrezzature minerarie per impieghi gravosi. Questi componenti devono resistere ad ambienti operativi estremi, tra cui materiali abrasivi, elevate forze d'impatto e variazioni di temperatura. Precisione e durata non sono opzionali; sono requisiti essenziali.

Negli ultimi anni, l'ascesa della produzione intelligente ha trasformato il modo in cui i componenti di lavorazione dei macchinari per l'industria mineraria vengono progettati, prodotti e consegnati. Incorporando tecnologie avanzate come la lavorazione CNC, il controllo qualità basato sull'intelligenza artificiale, la modellazione di gemelli digitali e il monitoraggio basato sull'IoT, i produttori possono migliorare significativamente l'efficienza produttiva e la qualità dei prodotti. Questa trasformazione non riguarda solo l'automazione, ma anche un processo decisionale più intelligente e basato sui dati durante l'intero processo produttivo.

2. Tecnologie chiave nella produzione intelligente per parti di macchinari per l'industria mineraria

2.1 Lavorazione CNC con automazione

La lavorazione a controllo numerico computerizzato (CNC) garantisce la produzione di componenti con estrema precisione, spesso entro tolleranze micrometriche. Se integrati con l'automazione robotica, i sistemi CNC possono operare 24 ore su 24, producendo componenti per macchinari minerari in modo costante e senza errori umani. Questa combinazione aumenta la produttività riducendo al contempo i tempi di fermo.

2.2 Gemello digitale e simulazione

Un gemello digitale è una rappresentazione virtuale di un prodotto o processo fisico. Nella produzione di componenti per macchinari minerari, gli ingegneri utilizzano i gemelli digitali per simulare i flussi di lavoro, ottimizzare la progettazione dei componenti e prevedere potenziali guasti prima dell'inizio della produzione vera e propria. Ciò riduce i costosi tentativi ed errori e accelera il time-to-market.

2.3 Controllo di qualità basato sull'intelligenza artificiale

L'intelligenza artificiale, combinata con sistemi di imaging ad alta risoluzione, consente il rilevamento dei difetti in tempo reale. Imperfezioni superficiali, deviazioni dimensionali e disallineamenti di assemblaggio possono essere identificati istantaneamente, garantendo che solo i componenti che soddisfano rigorosi standard qualitativi lascino la linea di produzione.

2.4 Produzione additiva per parti personalizzate

La produzione additiva (stampa 3D) consente la prototipazione rapida e la creazione di geometrie complesse che le lavorazioni meccaniche tradizionali non sono in grado di produrre facilmente. Per componenti specializzati destinati alla lavorazione di macchinari minerari, come staffe leggere o componenti ottimizzati resistenti all'usura, questa tecnologia offre una flessibilità senza pari.

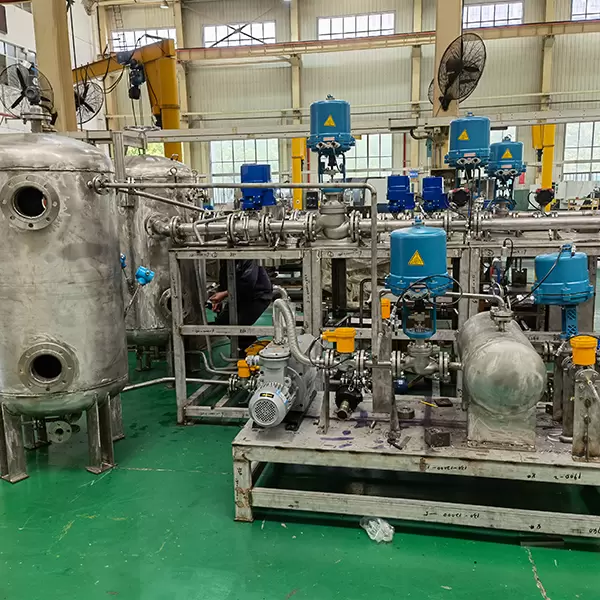

2.5 Monitoraggio della produzione abilitato all'IoT

L'Internet of Things (IoT) consente a macchine, sensori e sistemi di comunicare in tempo reale. In un ambiente di fabbrica intelligente, i dispositivi IoT tracciano i parametri di produzione, monitorano lo stato delle macchine e prevedono le esigenze di manutenzione, riducendo i tempi di fermo imprevisti delle apparecchiature.

3. Vantaggi della produzione intelligente nelle parti dei macchinari per l'industria mineraria

Precisione e coerenza migliorate: i processi automatizzati garantiscono che ogni parte soddisfi le specifiche di progettazione esatte, migliorando l'affidabilità delle apparecchiature.

Tempi di consegna più brevi : l'analisi dei dati in tempo reale e l'automazione riducono i ritardi, consentendo consegne più rapide ai clienti.

Riduzione dei costi : i flussi di lavoro ottimizzati riducono al minimo gli sprechi di materiale, abbassano i costi di manodopera e migliorano l'efficienza energetica.

Personalizzazione avanzata : i produttori possono realizzare piccoli lotti di parti personalizzate senza sacrificare l'efficienza.

Sostenibilità : la produzione intelligente si allinea alle pratiche ecocompatibili riducendo i materiali di scarto e ottimizzando l'utilizzo delle risorse.

4. Prospettive future

Con l'aumentare dell'automazione e dell'analisi dei dati nelle attività minerarie, la domanda di componenti di alta qualità per la lavorazione dei macchinari minerari continuerà a crescere. I futuri sviluppi nella produzione intelligente, come la robotica avanzata, l'ottimizzazione basata sull'apprendimento automatico e le linee di produzione completamente autonome, miglioreranno ulteriormente le capacità produttive, consentendo una precisione, un'efficienza e una personalizzazione ancora maggiori.

5. Conclusion

L'integrazione della produzione intelligente nella lavorazione di componenti per macchinari minerari non è più una tendenza: è una necessità per i produttori che intendono competere nel moderno panorama industriale. Adottando l'automazione, le tecnologie digitali e l'analisi dei dati in tempo reale, le aziende possono produrre componenti per la lavorazione di macchinari minerari che soddisfano i più elevati standard di precisione, durata e prestazioni, riducendo al contempo costi e tempi di consegna.

In un settore in cui i tempi di inattività possono costare milioni, la produzione intelligente offre gli strumenti per garantire affidabilità, efficienza e successo a lungo termine.