Casa / Risorse / Blog / Notizie del settore / Metodi e applicazioni avanzate per la lavorazione di parti non metalliche

Metodi e applicazioni avanzate per la lavorazione di parti non metalliche

Nel settore manifatturiero, l'evoluzione dei metodi di lavorazione dei componenti non metallici è stata fondamentale per migliorare le prestazioni dei prodotti, ridurre i costi e consentire progetti innovativi. I materiali non metallici, tra cui plastica, ceramica, compositi e vetro, offrono proprietà uniche come leggerezza, resistenza alla corrosione e isolamento termico, rendendoli indispensabili in diversi settori.

1. Stampaggio a iniezione: il cavallo di battaglia della lavorazione delle materie plastiche

Panoramica del processo

Lo stampaggio a iniezione è un processo produttivo ampiamente utilizzato per la produzione di componenti in plastica in grandi volumi. Consiste nella fusione del materiale plastico, nell'iniezione sotto pressione in una cavità dello stampo e nel successivo raffreddamento per solidificare il componente. Questo metodo offre precisione, ripetibilità ed economicità, soprattutto per geometrie complesse.

Progressi

I recenti progressi nello stampaggio a iniezione includono lo stampaggio multicomponente, che consente la combinazione di materiali diversi in un unico stampo, e l'etichettatura in-mold, che integra grafica o testo direttamente nel pezzo. Queste innovazioni migliorano l'estetica e la funzionalità.

Applicazioni

I componenti stampati a iniezione sono onnipresenti nei componenti automobilistici, nell'elettronica di consumo, nel packaging e nei dispositivi medici. La loro versatilità li rende adatti a una vasta gamma di applicazioni che richiedono durata, precisione ed economicità.

2. Produzione additiva: rivoluzionare la personalizzazione e la complessità

Panoramica della tecnologia

La produzione additiva, o stampa 3D, sta trasformando la produzione di componenti non metallici consentendo la creazione di geometrie complesse e design personalizzati. Processi come la modellazione a deposizione fusa (FDM), la stereolitografia (SLA) e la sinterizzazione laser selettiva (SLS) sono comunemente utilizzati per la lavorazione di materie plastiche, compositi e ceramiche.

Innovazioni

I progressi nei materiali, come i polimeri ad alte prestazioni e le ceramiche biocompatibili, ampliano la gamma di applicazioni. La stampa multimateriale e i sistemi ibridi che combinano processi additivi e sottrattivi ne migliorano ulteriormente le potenzialità.

Applicazioni

La produzione additiva sta rivoluzionando settori come quello aerospaziale, in cui componenti leggeri e resistenti sono essenziali, e quello sanitario, in cui impianti e protesi specifici per il paziente stanno diventando uno standard.

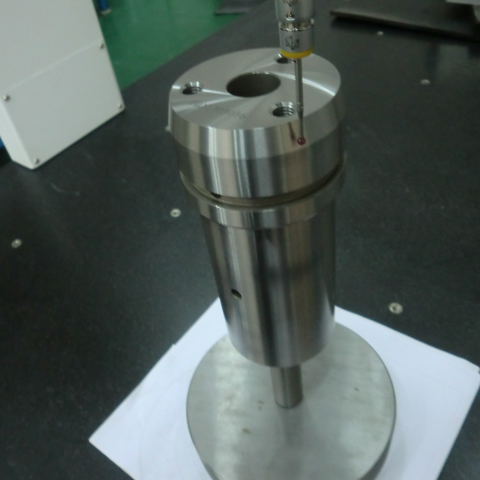

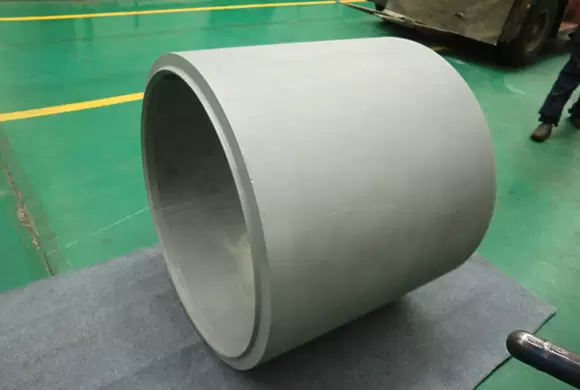

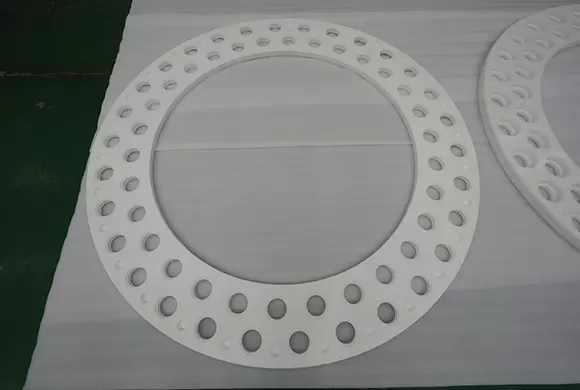

3. Tecniche di formatura della ceramica: sfruttamento di materiali ad alte prestazioni

Metodi tradizionali e avanzati

I componenti ceramici vengono solitamente prodotti attraverso processi come la colata in barbottina, la pressatura a secco e la sinterizzazione. Tecniche avanzate includono la pressatura isostatica a caldo (HIP), per una maggiore densità e proprietà meccaniche, e la colata in gel per forme complesse.

Innovazioni nei materiali

Lo sviluppo di materiali ceramici avanzati, come i compositi di zirconia e allumina, offre una maggiore resistenza all'usura, stabilità termica e resistenza alla corrosione.

Applicazioni

Grazie alla loro durezza, durevolezza e biocompatibilità, i componenti in ceramica trovano applicazione in utensili da taglio, componenti di motori e impianti medicali. Sono inoltre fondamentali in elettronica per le loro proprietà isolanti.

4. Produzione di materiali compositi: bilanciamento tra resistenza e peso

Tecniche di elaborazione

I materiali compositi, costituiti da fibre di rinforzo incorporate in una matrice di resina, vengono lavorati mediante metodi quali la polimerizzazione in autoclave, lo stampaggio a trasferimento di resina (RTM) e lo stampaggio a trasferimento di resina assistito dal vuoto (VARTM).

Progressi tecnologici

Le innovazioni nell'automazione, come la laminazione robotizzata e la deposizione del nastro, migliorano l'efficienza produttiva e la qualità dei componenti. Le tecniche di polimerizzazione fuori autoclave riducono i costi e consentono una produzione su larga scala.

Applicazioni

I materiali compositi sono fondamentali nel settore aerospaziale per le strutture leggere, nell'automotive per l'efficienza nei consumi e nell'energia eolica per la resistenza e la durata delle pale. La loro combinazione di elevata resistenza e peso ridotto li rende ideali per applicazioni in cui le prestazioni sono essenziali.

5. Formatura e lavorazione del vetro: precisione ed estetica

Tecniche di formatura

I componenti in vetro vengono realizzati attraverso processi come la soffiatura, la pressatura e l'imbutitura. Tecniche avanzate come lo stampaggio di precisione del vetro (PGM) e la modellazione a deposizione fusa (versione in vetro) consentono di realizzare componenti ad alta precisione con geometrie complesse.

Lavorazione e finitura

La lavorazione del vetro, sebbene impegnativa a causa della sua fragilità, è facilitata da utensili diamantati avanzati e macchine CNC ad altissima precisione. Le tecniche di incisione chimica e lucidatura migliorano la finitura superficiale.

Applicazioni

I componenti in vetro sono essenziali nell'ottica, nell'elettronica e nei prodotti di consumo per la loro trasparenza, durezza e appeal estetico. Le innovazioni nella formatura e nella lavorazione del vetro stanno guidando i progressi nei display, nei sensori e nella tecnologia indossabile.

Conclusione

I metodi di lavorazione avanzati per componenti non metallici stanno determinando progressi significativi in diversi settori. Dallo stampaggio a iniezione alla produzione additiva, dalla formatura della ceramica alla produzione di materiali compositi, queste tecniche offrono precisione, versatilità ed economicità senza precedenti. Con la continua evoluzione della scienza dei materiali, le potenziali applicazioni dei componenti non metallici non faranno che ampliarsi, consolidandone ulteriormente il ruolo nella produzione moderna.