Casa / Risorse / Blog / Notizie del settore / Selezione dei materiali e analisi delle prestazioni delle parti fuse

Selezione dei materiali e analisi delle prestazioni delle parti fuse

La fusione è uno dei processi di produzione più utilizzati nel mondo industriale, svolgendo un ruolo cruciale nelle applicazioni automobilistiche, aerospaziali, edili, energetiche e meccaniche. Le prestazioni dei componenti fusi non sono determinate solo dalla progettazione o dai metodi di produzione, ma anche dall'attenta selezione dei materiali. Ogni lega o metallo offre proprietà meccaniche uniche, durevolezza e resistenza a specifiche condizioni di lavoro. Capire come scegliere il materiale giusto e analizzarne le prestazioni è essenziale per garantire affidabilità e longevità del prodotto.

Importanza della selezione del materiale nella fusione

La scelta del materiale è fondamentale per una fusione di successo. Un pezzo fuso deve resistere a diverse sollecitazioni, come carico meccanico, dilatazione termica, corrosione e usura, a seconda dell'applicazione. La scelta del materiale influenza:

Resistenza e durevolezza : capacità di resistere a forze statiche o dinamiche senza deformarsi.

Resistenza al calore : fondamentale per le parti utilizzate nei motori, nelle turbine e nelle fornaci.

Resistenza alla corrosione : essenziale per ambienti marini, chimici o esterni.

Efficienza del peso : i materiali più leggeri possono ridurre il consumo di energia nei trasporti o nei macchinari.

Rapporto qualità-prezzo : la scelta del materiale giusto garantisce l'equilibrio tra prestazioni e budget.

Una scelta sbagliata può portare a guasti prematuri, costi di manutenzione più elevati e rischi per la sicurezza.

Materiali comuni utilizzati nelle parti di fusione

1. Ghisa

La ghisa è uno dei materiali di fusione più antichi e comuni. Offre:

Eccellente resistenza all'usura.

Elevata resistenza alla compressione.

Buona lavorabilità.

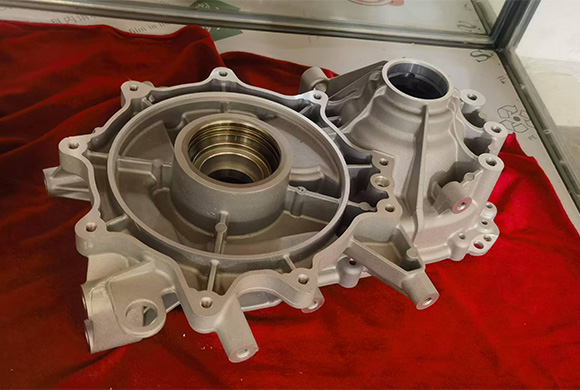

Le applicazioni includono blocchi motore, tubi, alloggiamenti di pompe e attrezzature edili.

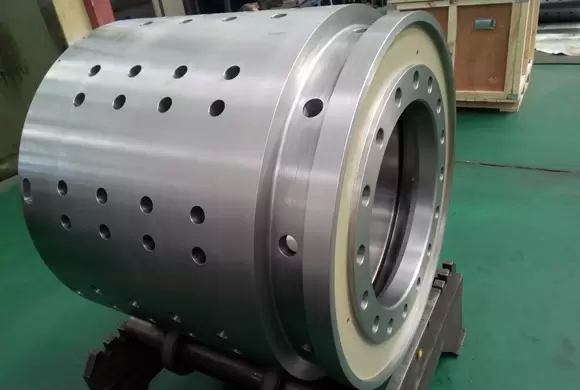

2. Acciaio al carbonio

L'acciaio al carbonio offre eccezionale resistenza e tenacità. Le sue caratteristiche sono:

Elevate prestazioni meccaniche.

Ampia gamma di gradi per diversi livelli di durezza.

Adatto per parti industriali sottoposte ad alte sollecitazioni.

Viene spesso utilizzato in ingranaggi, alberi e componenti strutturali.

3. Acciaio inossidabile

La fusione di acciaio inossidabile è apprezzata per:

Resistenza superiore alla corrosione.

Ottima finitura superficiale.

Buone prestazioni a temperature estreme.

Ciò lo rende ideale per apparecchiature di lavorazione alimentare, dispositivi medici e componenti marini.

4. Leghe di alluminio

L'alluminio è leggero e versatile e offre:

Bassa densità per applicazioni sensibili al peso.

Buona resistenza alla corrosione.

Ottima conduttività termica.

Trova ampia applicazione nei componenti dei motori automobilistici, nelle strutture aerospaziali e nei prodotti di consumo.

5. Leghe di rame (bronzo e ottone)

Le leghe a base di rame vengono utilizzate per:

Elevata resistenza alla corrosione in ambienti marini e chimici.

Buona resistenza all'usura.

Aspetto gradevole per usi architettonici.

Tra le parti comuni rientrano valvole, cuscinetti e componenti decorativi.

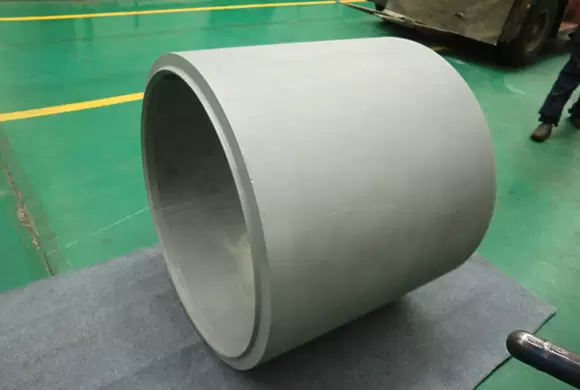

6. Leghe a base di nichel

Per le applicazioni ad alta temperatura, le leghe di nichel offrono:

Resistenza superiore al calore e all'ossidazione.

Elevata resistenza meccanica a temperature elevate.

Sono ampiamente utilizzati nelle turbine, nelle apparecchiature petrolchimiche e nei motori aerospaziali.

Analisi delle prestazioni delle parti fuse

L'analisi delle prestazioni dei pezzi fusi garantisce che soddisfino le condizioni operative richieste. È necessario considerare diversi fattori:

Proprietà meccaniche

Per confermare la durabilità sotto stress vengono testati la resistenza alla trazione, la resistenza alla compressione, la durezza e la resistenza alla fatica.

Prestazioni termiche

La resistenza al calore e la conduttività termica sono fondamentali per le applicazioni ad alte temperature. Materiali come l'acciaio inossidabile e le leghe di nichel eccellono in questo campo.

Resistenza alla corrosione

Per le parti esposte all'umidità, agli agenti chimici o all'acqua salata, l'acciaio inossidabile e le leghe di rame garantiscono una protezione duratura.

Resistenza all'usura

La resistenza all'abrasione è fondamentale nelle applicazioni minerarie, edilizie e nei macchinari pesanti. Ghisa e acciai temprati sono comunemente scelti.

Rapporto peso-resistenza

Materiali leggeri come l'alluminio riducono il consumo di carburante nei trasporti senza comprometterne la resistenza.

Efficienza dei costi e della produzione

Il materiale scelto deve bilanciare prestazioni e convenienza. Ad esempio, la ghisa è economica, mentre l'acciaio inossidabile garantisce una maggiore durata.

Applicazioni delle parti fuse

Le parti fuse sono presenti in quasi tutti i settori:

Automotive : blocchi motore, scatole di trasmissione, componenti dei freni.

Aerospaziale : pale di turbine, staffe strutturali, parti del sistema di alimentazione.

Settore energetico : corpi pompa, valvole, componenti di centrali elettriche.

Edilizia e estrazione mineraria : parti di escavatori, ingranaggi e rivestimenti resistenti all'usura.

Marina : eliche, alloggiamenti per pompe e attrezzature di coperta.

Conclusione

Le prestazioni e la longevità dei componenti fusi dipendono in larga misura dalla selezione del materiale e da un'analisi approfondita delle prestazioni. La scelta della lega giusta garantisce che i componenti resistano alle sollecitazioni meccaniche, alle condizioni ambientali e offrano soluzioni economicamente vantaggiose. Dalla ghisa all'acciaio, dall'alluminio alle leghe di nichel avanzate, ogni materiale offre vantaggi unici adatti a settori specifici.

Valutando attentamente le proprietà dei materiali, i requisiti operativi e le considerazioni economiche, i produttori possono fornire pezzi fusi che raggiungono livelli superiori di resistenza, affidabilità ed efficienza nelle applicazioni reali.